机械设备故障诊断油样铁谱分析技术是20世纪70年代开始发展起来的新的监测分析技术。由于该技术具有独特作用,目前已被愈来愈多的部门所采用。

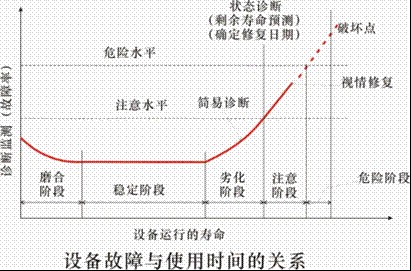

在目前的机械故障诊断领域中,油样分析方法的概念实际上已在无形中转变为油样磨损残余物的分析了。磨损、疲劳和腐蚀是机械零件失效的三种主要形式和原因,其中磨损失效约占80%左右,由于油样分析方法对磨损监测的灵敏性和有效性,因此这种方法在机械故障中日以显示其重要地位。通过油液分析对特定摩擦学系统的润滑和磨损状态进行合理评估,是油液监测活动的核心内容。机器设备在使用过程中磨损状况一般可以分为三个阶段(如图所示),在整个过程中铁谱分析技术在油液监测的过程中起到定量、定性、定位的不可替代积极作用。铁谱技术在磨损状态监测中的作用,其实,对于油液中污染颗粒及油品变质产物的分析,分析铁谱也可发挥重要作用;而铁谱技术在摩擦磨损研究方面独特的应用价值更是早已得到广泛重视。

随着机械工业等技术的不断发展,现代设备关键部件的结构日益复杂,在追求高性能低成本的同时,在润滑油系统中各摩擦副零组件更趋于高载荷、高温、高速及轻质量,因此容易发生各种磨损故障,从而严重影响设备的安全性、可靠性。据统计,海湾战争中,美国动用了两千多架飞机,数万只舰艇,成千辆坦克、装甲车等,美国军方在战地安排了60余台MOA油料光谱仪,累计测定飞机油样20566个,地面装备油样12474个,油样分析技术在关键设备(发动机)状态检测中显示了特别有效的作用。由此可见,对现代化重要武器装备军用飞机的关键部件航空发动机的磨损状态监测与故障诊断具有极其重要的意义和价值。

油样分析技术的内容非常广泛,包括油品理化性能指标化验、油样污染度评定 (以颗粒计数为代表)、以及油样铁谱和光谱分析技术等。在机械故障诊断这个特定的技术领域中,油样分析技术通常是指油样的铁谱分析技术和油样光谱分析技术,有时也包含磁塞技术。

1铁谱分析

铁谱分析方法自20世纪70年代初期提出以后,很快就在欧美一些工业发达国家获得了推广和应用。美国海军船舶工程中心1975年就建立了3个铁谱分析中心,为30艘船舶的16种船用设备如推进器、发动机、压缩机等大型设备进行监测。美国“东方航线”于20世纪70年代末就对其55架名航飞机的发动机进行铁谱监测,并建立了有关监测标准。20世纪80年代以后,挪威海军、匈牙利的农机部门相继在柴油冶金矿山部门,澳大利亚最大露天采铜矿——CRA公司所属布什维尔铜矿于20世纪80年代初采用油样分析技术以来,其主要运输设备寿命从8000h延长到10000~15000h,每年多创利润达数百万美元,每年可节约维修费达500多万美元。

铁谱技术自80年代初期传至我国以来发展也很迅速。1986年12月,我国召开了第一届全国铁谱技术交流会,此后于1987年、1989年、1990年相继进行了四次全国性的学术交流,这对推动铁谱技术研究和应用起到了很大作用。

铁谱分析技术是利用铁谱仪(Ferrograph)从润滑油样(脂)试样中,利用高梯度强磁场的作用,将从设备润滑系统内采取的油样中分离出磨损颗粒,并借助不同仪器检验分析这些磨损颗粒的形貌、大小、数量、成分,从而对机械设备的运转工况、关键零件的运动副表面的磨损类型、磨损程度和磨损部位的磨损状态进行分析判断的技术。根据分离磨粒、检测磨粒的不同方法,研制了不同的铁谱仪。主要有:分析式铁谱仪(Analytical Ferrograph),直读式铁谱仪(Direct Reading Ferrograph),旋转式铁谱式(Ro-tary Particle Depositor)。上述均为离线测量分析。如能在设备的润滑系统中分离测量磨粒的铁谱仪称为在线铁谱仪(On-line Ferrograph)。设备润滑与磨损状态监测是设备开展润滑管理、设备状态维修的重要基础工作,是提高设备可靠性、保证设备安全运行的重要手段。设备故障与使用时间的关系如右下图:

铁谱仪是铁谱分析的关键设备,根据其工作方式的不同,铁谱仪可分为直读式铁谱仪、分析式铁谱仪和旋转式铁谱仪。近年来,又研究成功了在线式铁谱仪。此外,还有用于收集面粉研磨等场合的干粉中铁磁性颗粒的气动式铁谱仪。

直读式铁谱仪性能特点为结构简单,价格便宜(约为分析式铁谱仪的1/4);制谱与读谱合二为一,分析过程简便快捷;目前的直读式铁谱仪读数稳定性、重复性较差,随机因素干扰影响大;只能提供关于磨屑总体体积的信息,不能提供关于磨屑形貌、磨屑来源的信息,因而信息量有限。常用作油样的快速分析和初步诊断。

分析式铁谱仪不仅能提供关于磨损程度的信息,而且通过对磨屑形貌及其成份的观察,还能提供关于磨损发生机理及发生部位的信息;直读式铁谱仪只能进行一次测量,不能将沉积管从磁场中取出后再放上去重新读数;而分析式铁谱仪制成的谱片可以保存起来,供以后观察分析用;制谱过程较慢,制作一个完整的谱片约需半小时,且制谱时要求较严格,故一般只能在实验室进行。常用作油样的精密分析。

旋转式铁谱仪除具有分析式铁谱仪的全部优点外,还具有下列优点: 操作简便,不需专门技术;对不同粘度的润滑油可选用不同的转速,使用范围更广;仪器附有清洗液系统,以最大限度地减小污染;在整个操作过程中,不会使磨屑产生附加的机械变形,克服了分析式铁谱仪在制谱中微量泵对磨屑的碾压效应;分析油样的效率高;(制谱:1min VS 30min)制片成本低;沉积区面积大:分析式铁谱仪的谱片只有60mm长,在入口区的沉积面积内,磨屑可能大量重叠,而RPD谱片上三道环沉积区面积大,磨屑能充分地彼此分离,避免重叠。

铁谱分析由以下四个基本环节组成:1.采样2.制谱3.观测与分析4.结论。铁谱分析的主要优点:与其他状态监测方法相比,铁谱技术主要优点:

(1)具有较高的检测效率和较宽的磨屑尺寸检测范围,可同时给出磨损机理、磨损部位以及磨损程度等方面的信息;

(2)定性分析与定量分析相结合,提高了诊断结论的可靠性;

(3)可对磨损故障作出早期诊断,能准确地检测出系统中一些不正常磨损的轻微征兆,如早期的疲劳磨损、粘着、擦伤和腐蚀磨损等。

在目前国内大多工矿企业,铁谱技术是被应用最为广泛的一种油液监测技术。铁谱技术的核心设备是铁谱仪,它是利用高梯度磁场的作用将机器摩擦副中产生的磨损颗粒从润滑油液中分离出来,并使其按照尺寸大小依次沉积在基片上而制成铁谱片,然后置于铁谱显微镜或扫描电子显微镜下进行观察,以获得摩擦副磨损过程的各类信息,从而分析机器的磨损机理和判断磨损的状态,进而进行预防性维修或采取相应的措施。铁谱分析具有较宽的磨粒尺寸检测范围和较高的检测效率,能同时进行磨粒的定性与定量分析。

2光谱分析

光谱分析技术原用于样品的化学成分分析,最早将这一技术移植到机械设备上的是1942年美国的一家铁路公司。至1953年美国已有32家铁路公司利用油光谱技术进行内燃机机车柴油机状态监测。1969年起美国所有B747名航飞机均已采用这一技术进行发动机的监测,从70年代开始出现了一些世界性的专业公司,如美国的Caterpiller公司,日本的小松制作所等用油光谱技术为国际用户进行服务。我国从80年代初期开始起步,发展较快的是铁路部门。

油样光谱分析,就是利用油样中所含金属元素原子的光学电子在原子内能级间跃迁产生的特征谱线来检测该种元素的存在与否,而特征谱线的强度则与该种金属元素的含量多少有关。这样,通过光谱分析,就能检测出油样中所含金属元素的种类及其浓度。以此推断产生这些元素的磨损发生部位及其严重程度,并依次对相应零部件的工况作出作出判断。

油样光谱分析包括原子吸收光谱分析和原子射光谱分析两大类。光谱分析法的优点为:检出限低,灵敏度高;准确度高;分析速度快;试样用量小;应用范围广;仪器操作较简便。不足之处:信息量有限原子光谱分析只能提供关于元素及其含量的信息,而不能提供磨屑形貌的信息。因此,要根据油样光谱分析的结果直接对摩擦副的状态作出判断有很大的困难,只能用于分析含量较低且颗粒尺寸很小(<10μm)的磨屑,而异常磨损状态下所产生的磨屑粒度一般较大,一般只能用于故障的早期监测与预防;与铁谱分析技术、磁塞技术等方法相比,油样光谱分析的成本要高得多,一台光谱仪的价格约为60万人民币,为分析式铁谱仪的十几倍;光谱仪对工作环境要求苛刻,需要在专门建造的实验室内工作。

3磁塞

磁塞检测法早于油样铁谱分析技术,是在飞机、轮船和其他工业部门中长期采用的一种检测方法。

基本原理是将磁塞安装在润滑系统中的管道内,用以收集悬浮在润滑油中的铁磁性磨屑,然后用肉眼对所收集到的磨屑大小、数量和形貌进行观测与分析,以此推断机器零部件的磨损状态

。

磁塞检查法是一种简便易行的方法,适用于磨屑颗粒尺寸大于100μm的情况。由于机器零部件的磨损后期一般均出现尺寸较大的颗粒,因此,磁塞检测法是一种很重要的手段。

磁性磨屑的识别是磁塞检测成败的关键,也是一项复杂而艰难的工作,没有一成不变的经验,英国航空公司欧洲部[British Airways, European Division (B.E.A),Heathrow]将所取得的磁性磨屑中碎片的特征列举了出来以提供参考。

红外光谱技术只反映分子结构的信息,对原子、溶解态离子和金属颗粒都不敏感,换言之在通过油液分析对设备状态进行监测时,红外光谱仪不能代替原子发射(吸收)光谱仪、铁谱仪、颗粒计数和理化性能分析。因此在以设备状态监测为目的的现代油液分析技术中,此五种技术--红外光谱分析技术、原子发射(吸收)光谱技术、铁谱技术以及颗粒计数技术和理化分析技术既各自独立存在又相互补充,成为用于油液监测的工业摩擦学实验室的基本配置。下图为各种监测技术的磨损颗粒度范围。

结论

通过对工作油液(脂)的合理采样,并进行必要的分析处理后,就能取得关于该机械设备故障诊断各摩擦副的磨损状况:包括磨损部位、磨损机理以及磨损程度等方面的信息,从而对设备所处工况作出科学的判断。三种油样分析技术的共性是都可用作铁磁性物质颗粒(光谱分析不仅限于铁磁性物质)的收集和分析,但各有不同的尺寸敏感范围,三种油样分析方法的检测效率随颗粒尺寸的变化情况。光谱技术、铁谱技术以及磁塞这三种油样分析技术对铁磁性颗粒的敏感尺寸范围分别为:光谱:<10μm、铁谱:1~100μm、磁塞:100~1000μm,这三种油样分析技术所提供的信息也不尽相同,因而各有其应用场合。

分析铁谱是根据磨粒的直观分析对摩擦副的磨损性质和严重程度做出判断的,故有别于光谱和直读铁谱等数值性测试技术,其对历史统计数据的依赖性并不强。只要油样有较好的代表性,同时对监测对象有足够的了解,利用分析铁谱往往能通过单个油样的分析对有关设备的磨损状态进行比较准确的判断,故有所谓“一锤定音”之说。但由于分析铁谱实验难度较大,产出率较低,且为非定量分析,对分析人员的主观判断和经验依赖性强,作为常规监测手段并不适宜。而由分析铁谱衍生出来的直读铁谱,由于其对较大尺寸的铁磁性颗粒也非常敏感,可有效弥补光谱分析的不足而作为日常磨损监测的手段。

分析铁谱技术的核心在于磨粒分析和在此基础上对磨损状态的判断。而之前的磨粒获取和分离,从对象和方法上均可扩展,从而拓宽这一技术的外延和应用范围;铁谱技术是一门新兴的摩擦学应用技术,其是机械设备故障诊断的关键环节,随着有关研究的逐步深入及其应用范围的不断扩大,相信其应用价值也将进一步显现。

.gif)

.jpg)