铁谱分析技术是指通过对机械的润滑油和液压油内所含磨屑的大小、形状、色泽分析,来判断机械设备的故障和磨损程度的方法。该技术的核心是利用高磁场强度分量梯度的磁场,将油内的磨屑颗粒与油液、杂质分离,并按一定规律使其沉积于玻璃片上形成谱片,再利用铁谱显微镜对镜片上的磨屑进行观测和分析。

齿轮减速箱是应用广泛的机械设备,大部分是主作业线上的传动部件,由于它们的制造工艺复杂、制造周期长、而且成本高,要求它们能在寿命限度内可靠地工作。因此监测齿轮箱的工作状态,并进行故障诊断是很有必要的。

齿轮是减速箱的主要零件,在强度足够的条件下,齿轮的失效绝大多数是由磨损造成的。监测和诊断齿轮减速箱通常采用振动分析仪、分析铁谱仪和光谱仪。铁谱技术具有采样简便、分析结果不受工况条件影响的特点,因此在对回转速度低和背景振动复杂的减速箱的状态监测和故障诊断有得天独厚的优越性。

下面通过现场实例,进一步说明了铁谱分析技术在对以磨损为主要失效原因的油润滑设备—齿轮减速箱的磨损状态和发生异常磨损原因的分析是非常有效的。

图1异常磨损铜磨粒 图2异常磨损齿轮

实例分析2:上海宝钢卸料机减速齿轮异常磨损故障

上海宝钢有一台1200T/H的卸料机,他们对卸料机横行海侧减速机进行了铁谱分析。它是采用强制润滑的减速机,2002年1月19日对该减速箱油样分析时发现直读铁谱数据分析DL=21360,DS=7280,磨损严重度指数Is达到惊人的40325.12×104,以上数据可以通过(表1)看出减速箱的磨损状态的变化。磨损趋势图可以直观地反映机器在运行过程中磨粒浓度的变化便于分析其磨损状态及磨损发展趋势,从曲线的变化趋势可以看出02.01.19分析结果较上次发生明显变化(图3)。它的变化反映了减速机的异常磨损状况的变化。根据以上定量的数据分析,我们不难发现减速机存在较严重的异常磨损。

表1 卸料机横行海侧减速机油样直读铁谱分析结果

|

分析日期 |

99.11.28 |

00.10.10 |

02.01.19 |

02.04.17 |

02.10.18 |

|

DLstd |

1820 |

1995 |

21360 |

1494 |

1374 |

|

DSstd |

394 |

515 |

7280 |

312 |

524 |

|

WPCstd |

2214 |

2510 |

28640 |

1806 |

1898 |

|

ISstd |

3157164 |

3714800 |

403251200 |

2134692 |

1613300 |

图3 磨粒浓度趋势曲线

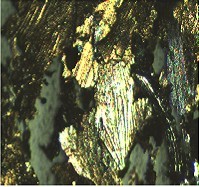

进一步应用分析铁谱仪制作了谱片,对油样作定性分析。在谱片上可以观察到有铁磁性磨粒存在,磨粒多数是层状磨粒和疲劳剥落磨粒(见图4、5),层状磨粒尺寸在80×30微米左右,磨粒大多数呈蓝紫色,且最大尺寸150微米以上的有齿轮表面疲劳磨损剥落的产物,它具有光滑的表面和随机曲折的轮廓。通常情况下受拉伸应力较大的摩擦副表面,如齿轮的轮齿容易产生片状疲劳剥离磨粒。

另外,还有一定数量的黑色氧化物磨粒存在,此黑色氧化物磨粒表明摩擦副之间有异常磨损,黑色氧化物磨粒是由于摩擦副严重润滑不良或缺油并伴随着高温而产生的,且磨粒表面局部有高温的回火色彩,说明润滑油性能明显下降。我们还在谱片上发现大量的棕褐色和红褐色的摩擦聚合物,表明齿轮箱有超负荷作业。于是提出警告,建议清洗系统,检修时注意检查齿轮的磨损状况。

图4 疲劳剥落磨粒 图5 疲劳剥落磨粒

在对减速机进行拆检后,发现齿轮表面有严重的点蚀现象,更换了齿轮箱。在这之后,4月17日,对该油样进行分析,油样中存在大量的铁磁性磨粒,其中层状磨粒数量较多,磨损率略高,但光、铁谱数据明显减少,在谱片上可见到正常滑动磨损磨粒与其它的较大磨粒共存。这些较大的磨粒是表面光滑化的过程中被破碎的磨削波纹和其它各种表面凸起所形成的碎片。在磨合期内切混层会封盖表面的划痕和凸起。这些较大的正常滑动磨损磨粒,表明该设备正处在磨合期。通过10月18日再次分析,齿轮箱目前正常的运行。证实了我们的诊断结果,同时也避免了减速机齿轮等的失效而导致更大的故障,直接影响正常的生产。

以上案例说明运用铁谱分析诊断齿轮箱的故障,特别是背景振动复杂和运转速度低的齿轮箱更有独特的效果。铁谱分析技术是润滑油检测当中最为典型也是最为有效的分析方法,使用铁谱仪对机器的内燃机、齿轮箱、轴承、液力系统等关键部件进行有效的磨损监测,可以保障重大设备安全运行,减少故障发生,降低维修费用,避免企业的停工损失等等,具有一系列的实用价值。