近年来,对船用柴油机管理理念已经向综合管理的方向发展,其中包括柴油机运行状况、状态检测、故障诊断、趋势预报和决策维修等。柴油机维修也已从早期的事后维修和按计划维修开始进入现代的、基于设备状态检测的具有预知性的视情维修(或称预知维修、状态维修)。设备状态检测主要包括功能性监测诊断技术、振动噪声监测技术和油液检测分析技术。油液检测分析技术已被证明是一门费效比相当高的维修管理技术,目前已得到广泛应用。

一、油液检测分析技术简介

油液检测分析技术是指将采集到的设备润滑油或工作介质样品,利用光、电、磁学、物理、化学等手段,分析其理化指标,检测油液所携带的磨损和污染物颗粒,从而获得机器的润滑和磨损状态的信息,定性和定量地描述设备的磨损状态,找出诱发因素,评价机器运行的技术状态和预测其故障,并确定故障部位、类型和原因。

油液检测分析技术包括油品分析和磨损颗粒分析两大技术领域。油品分析是指通过监测由添加剂损耗和基础油衰变引起油品物理和化学性能指标的变化程度来检测机械设备的润滑状态和识别设备因润滑不良引起的故障;磨损颗粒分析则通过对油液中所携带的磨损颗粒的大小、形貌、材质和数量等形态的观测来实现对机械设备磨损状态的有效监测和诊断。油液检测分析技术的应用使柴油机的视情维修成为可能,可以最大限度地降低故障和维修带来的损失。

油液检测分析技术手段主要有:油液理化指标分析、油液污染度检测、油液铁谱分析、油液光谱元素分析、红外光谱分析。对应的油液分析设备和仪器很多,但基本也可分为三类:一是油液理化性能分析仪器,如粘度计、水分仪、快速油液理化性能分析仪等;二是铁谱仪,有分析式铁谱仪(Analytical Ferrography)、直读式铁谱仪(Direct-Reading Ferrography)、旋转式铁谱仪(Rotary Ferrography)、在线式铁谱仪(Online Ferrography)等;三是光谱仪,有发射光谱仪、原子吸收光谱仪、红外光谱仪、紫外—可见光分光光度计等。

1、油液理化指标分析

油液理化指标分析机理在于油液的物理、化学性能指标的变化,反映油液的劣化变化程度,表明油液性能下降程度,超过一定的数值,就应更换油液;另外油液被其他油液稀释、水分或杂质污染程度也可通过理化性能变化来检测。其主要分析的理化指标有:粘度、闪点、水分、机械杂质、凝点和倾点、极压抗磨性能、破乳化性、抗乳化性、泡沫性、低温性能、抗剪切安定性、防锈性能、蒸发损失、清净分散性、铜片腐蚀等。

2、油液污染度检测

油液污染度是由于周围环境的影响以及柴油机工作过程中产生的各种磨粒,都会导致润滑油的污染变质,从而加速柴油机零部件摩擦副表面的磨损,使柴油机各零部件的性能下降,使用寿命缩短。据统计,柴油机故障中45%是由于润滑油污染而造成的。大的磨损颗粒的存在严重地影响了柴油机的正常工作,导致柴油机滑油系统失效。而通过污染度监测可以及时净化在用润滑油中的污染物,以及合理地补油、换油,将柴油机滑油控制在好的清洁度上,避免各种由于润滑油污染引起的故障失效。

3、铁谱分析技术

油液铁谱分析技术是利用高梯度的强磁场将油样中所含的机械磨损磨屑(铁磁性)按其粒度大小有序地分离出来,通过对磨屑进行形状、大小、成份、数量、粒度分布方面的定性和定量观测,以判断柴油机各零部件的磨损状况和趋势,检测柴油机运行状态,预测或诊断故障。

(1)机械磨损机理

①切屑磨损

此类磨损是由于一个表面穿入另一个表面而产生的。其产生磨粒效应与车床机加工产生切削相似,只是处于显微数量级。产生该种效应的方式有:一是较硬的零件可能由于安装不良或出现裂纹,造成硬的刃边穿入较软的表面,此时产生的磨粒通常是粗大的,其平均宽度为2-5μm,长度为25-100μm;另一种是油液系统中的坚硬的磨料颗粒,无论是石英砂一类的污染颗粒还是来自系统内的零件磨屑,均可能嵌入软的表面(双体磨料磨损),磨料颗粒自软表面伸入并穿插入相对磨损表面,此种磨损磨粒粒度与系统中磨料粒度成正比,还可能产生极细的线性磨粒,其厚度只有0.25μm,一般磨粒宽度不足于1μm。

②滚动疲劳磨损

此类磨损一般产生于滚动轴承,有三种类型的磨粒:疲劳剥落磨粒、球状磨粒和层状磨粒。疲劳剥落磨粒是在电蚀或麻点形成的,这类磨粒的最大粒度可达 100μm,初始异常状态可以从大于10μm的磨粒数量不断增加而加以推断,疲劳磨粒是平片状的,其长轴尺寸与厚度之比约为10:1,一般具有光滑的表面和随机曲折的轮廓;球状磨粒产生于轴承疲劳裂纹内部,滚动轴承的疲劳剥落是依据出现大量直径为1-5μm的钢球粒来预断的,滚动疲劳几乎不产生大于3μm球粒,而焊接、磨削和气蚀等产生的球粒往往大于 10μm;层状磨粒是极薄的游离金属磨粒,其粒度在20-50μm之间,其长轴尺寸与厚度之比约为30:1。

③滚动、滑动复合磨损

此类磨损常发生于齿轮系中,齿轮磨损类型是节线处的疲劳、胶合、擦伤。从齿轮节线处产生的磨粒与滚动轴承疲劳磨粒有许多共同点,他们通常均具有光滑的表面和常常不规则的外形。磨粒可能具有长轴与厚度的比值为4:1-10:1,较厚磨粒是因为齿轮表面存在着拉应力的结果。齿轮因高速或过高载荷面造成胶合,在胶合状态下,大磨粒与小磨粒之比很小,所有磨粒均趋于具有被拉毛的表面和不规则的轮廓,小磨粒也可根据它们的特征与正常磨粒加以区分;一些大磨粒具有表面滑痕表明是滑动接触,由于胶合的热效应,通常有大量的氧化物存在,一些磨粒会出现局部氧化迹象,即有棕色或蓝色的回火色。

④严重滑动磨损

主要由于负荷和速度的原因,磨损表面过高时就会出现严重滑动磨损,此时切混层变得不稳定且有大磨粒剥落,使得磨损速度加快。此类磨损大磨粒与小磨粒之间的数量比取决于表面被超过的程度,应力值越高,这一比值也越高。

(2)磨损分析

①铁谱磨粒分类及其特征

根据磨粒形成机理,可见不同的磨损形式会产生不同种类的磨粒,这些种类的磨粒具有各自的明显特征。磨粒根据其成份可分为红色金属氧化物、黑色金属氧化物、有色金属、黑色金属、非金属等。按磨损机理和形状分为正常滑动磨粒、球状磨粒、层状磨粒、疲劳剥块、硬表面切削磨粒、磨粒切削磨粒、严重滑动磨粒等。有色金属磨粒主要包括白色有色金属、铜合金、铅锡合金磨粒等。白色有色金属磨粒具有明显的非铁磁性沉积特征,表现为沉积方向随机、长轴方向与磁力线方向不一定一致、可能沉积于铁磁性磨粒沉积链之间、不服从铁磁性磨粒的分布规律,白色有色金属磨粒主要来源于含Al,Ag,Cr,Cd,Mg,Mo,Ti,Zn等元素零件表面;铜合金磨粒在白色反射光照明下呈微红的黄色,比其他金属磨粒受热时产生的棕色回火色均匀,铜合金磨粒主要来自含铜的摩擦副,如滑动轴承、轴承支架、液压泵的缸体等;铅锡合金磨粒在低倍显微镜下呈暗黑色,在高倍显微镜下呈蓝色或橙黄色,一般是熔融状态下形成的,没有清晰的轮廓边缘,铅锡合金磨粒一般来源于轴承表面的铅锡镀层。金属氧化物磨粒包括红色氧化铁、黑色氧化铁、暗金属氧化物磨粒。红色氧化铁磨粒在润滑条件不良时产生扁平的滑动磨损磨粒,在反射白光下呈灰色,透过白光下呈无光的红棕色,有较高的反光效应,但光泽较差,另外还有一部分是锈蚀颗粒,在反射白光下呈桔黄色,在反射偏振光下呈饱和的桔红色,具有顺磁性,沿整个铁谱片沉积;黑色氧化物磨粒由于严重润滑不良造成,表面粗糙不平,有极细小的蓝色和桔黄色斑点,在振光下呈黑色,是有效的吸光体,有磁性沉积特征;暗金属氧化物磨粒是由于严重缺油、高温、高热氧化引起,呈暗灰色,加热时颜色不发生变化。

②铁谱磨粒识别

铁谱磨粒识别的目的是识别主要磨损形式,判断柴油机运行状态,确定故障部位,选择维修方式。磨损形式主要通过提取磨粒图像中磨粒的几何特征、颜色和纹理来识别;柴油机运行状态主要通过磨粒图像的统计特性、磨粒分布、磨损形式等来识别;故障部位主要通过磨粒分布、颜色来确定磨粒的材料,从而决断特殊材料部位由磨损造成的故障。铁谱磨粒识别主要步骤为:制备铁谱谱片,获取磨粒;显微铁谱磨粒图像获取、保存与传输;铁谱图像数字化;铁谱图像预处理;铁谱图像压缩与存储;铁谱图像进行二维变换;铁谱图像背景去除、磨粒物体分割、磨粒边缘提取等;磨粒特征提取;应用神经网络或人工智能将图像中的磨粒特征进行比较总和,并与事先储备的特征数据库中的类型相比较,综合判断磨损类型。

4、光谱元素分析技术

光谱元素分析技术是应用原子吸收光谱仪(AAS)、原子发射光谱仪(AES)和感应耦合电离发射光谱仪(ICPES)等对油液进行光谱分析,通过分析油液中金属磨粒、添加剂、污染物化学元素的成分、含量和对比不同时期油液中金属含量的增加速度,了解柴油机各摩擦副的磨损情况。光谱分析方法,对于小颗粒比较有效,其可分析磨粒尺寸范围在0.1—10um之间,可以很好地分析油液中各种元素的成分,对柴油机零部件磨损趋势监测效果好;根据柴油机零部件中各摩擦副的材质组成及环境中可能存在的污染源,可确定润滑油中各元素的来源以及可能的产生原因,见表1。

|

元素名称 |

元素来源 |

|

铁(Fe) |

轴承、阀门、摇臂、活塞环、轴承杯、齿轮、安全杯、轴、锁圈、锁母、销子、螺杆 |

|

铝(Al) |

衬垫、垫片、垫圈、活塞、附属箱体、轴承保持架、行星齿轮、凸轮轴箱、轴承表面涂层 |

|

铜(Cu) |

轴承、轴套、油冷器、齿轮、阀门、垫片、铜冷却器的泄露 |

|

铬(Cr) |

表面镀铬、密封环、轴承保持架、钢套镀层、盐腐蚀造成冷却器的泄漏 |

|

锌(Zn) |

黄铜部件、氯丁橡胶密封件、油脂、冷却系统泄漏、油液添加剂 |

|

镁(Mg) |

飞机发动机壳体材料、部件架、油中进入海水、添加剂 |

|

银(Ag) |

镀银轴承保持架、柱塞泵、齿轮、主轴与柴油发动机的活塞销的表面镀层、用银制作的部件 |

|

铅(Pb) |

轴承合金材料、焊料、密封件、漆料、油脂 |

|

钛(Ti) |

发动机支撑段磨损、压缩机盘、燃气轮机叶片 |

|

锡(Sn) |

轴承合金材料、衬套材料、活塞销、活塞环、油封、焊料 |

|

镍(Ni) |

轴承合金材料、燃气轮机叶片、阀门材料 |

|

钠(Na) |

冷却系统泄漏、油脂、油中进入海水 |

|

硅(Si) |

空气带进粉尘、密封件、添加剂 |

|

硼(B) |

空气带进粉尘、密封件、水、冷却系统泄漏 |

|

钡(Ba) |

添加剂、油脂、水泄漏 |

|

钼(Mo) |

活塞环、电动马达、添加剂 |

|

钙(Ca) |

添加剂、油脂、油中进入海水 |

|

磷(P) |

添加剂、硝酸酯滑油、冷却系统泄漏 |

|

锑(Sb) |

轴承合金、油脂 |

|

锰(Mn) |

阀、喷油嘴、排气和进气系统 |

5、红外光谱分析

油液红外光谱分析技术主要用于对油液的老化程度和污染状况进行定性和定量分析。

从广义上讲,各种电磁辐射都有光谱。由原子的核外电子能级跃迁所形成的光谱,属原子光谱,而由分子的振动转动能级跃迁形成的光谱,为分子光谱。因其波长通常出现在红外区段,故称作红外光谱。油液红外光谱分析技术通过对在用润滑油进行红外光谱分析,正是利用这一原理实现对油液中各种分子或分子基因性质及状态的评定,实现对油液内不同分子结构物质的变化内因进行分析检测,其常用的表征参量为:氧化度、硝化度、硫酸盐、抗氧剂损耗、抗磨剂损失、总酸值、总碱值、燃油稀释、水污染和积炭污染等。

二、油液检测分析技术应用案例

油液检测分析技术广泛应用于在船用柴油机故障诊断中。某船舶,柴油机为12E390VA型号的中速柴油机,功率8000马力,采用湿式曲轴箱承油盘润滑系统。滑油油品牌号为CD40。

在以往的油液定期监测过程中,该船主机润滑油性能都比较稳定,各元素含量均在规定范围以内。但有一次送检的润滑油油样经光谱分析发现润滑油中铁(42.7PPm)、铜(26.23PPm)偏高,钠(227.87PPm)、镁(216.92PPm)元素含量超标。铁、铜元素可能来自主机摩擦副,钠、镁元素可能来自海水或添加剂,初步确定该油样几种元素超标的原因可能是主机进海水或者由于加入了添加剂。

为了进一步判明该油样中铁(42.7PPm)、铜(26.23PPm)偏高,钠(227.87PPm)、镁(216.92PPm)元素含量超标的原因,采集了与该油样同批次但没有经过循环的新油油样进行光谱数据对比分析。分析仪器是超谱—M型油料分析光谱仪,分析数据表明,新油中钠(6.55PPm)、镁(7.82PPm)含量均在规定的范围以内,可以排除添加剂引起该船主机润滑油中钠(227.87PPm)、镁(216.92PPm)含量超标。那么,该润滑油中铁(42.7PPm)、铜(26.23PPm)偏高,钠(227.87PPm)、镁(216.92PPm)元素含量超标的最可能原因就是润滑油中进海水。

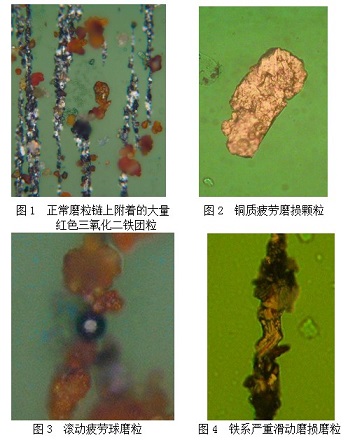

为了进一步判明原因,再对该油样进行了铁谱分析,分析仪器包括YTF-6分析式铁谱仪、OLYMPUS DP20显微镜数码照相机、OLYMPUS BX40铁谱显微镜,谱图见图一。

图一共包括四个小图,这四个小图是在铁谱显微镜将谱片放大500倍情况下拍摄的。图1表明谱片铁系正常磨粒链上附着了大量的桔红色三氧化二铁团状颗粒,原因为润滑油中进水;图2为一铜质疲劳磨损颗粒;图3为一滚动疲劳球磨粒;图4为一铁系严重滑动磨损磨粒。

铁谱谱图分析表明润滑油中进水,导致难以形成稳定的油膜而产生润滑不良,该船主机摩擦副已经发生了粘着、腐蚀和疲劳磨损,如果不及时消除故障隐患,可能导致主机不可预期的灾难性损坏。

为了验证分析结果,对该在用润滑油样进行了水分分析,分析仪器是YPW-32精密水分测试仪,分析结果是油样水分含量0.3796%,超标。那么可以确定该润滑油中铁(42.7PPm)、铜(26.23PPm)偏高,钠(227.87PPm)、镁(216.92PPm)含量超标的原因就是润滑油中进入了海水。

确定了该油样中铁(42.7PPm)、铜(26.23PPm)、钠(227.87PPm)偏高,镁(216.92PPm)含量超标的原因,再查找海水冷却系统,随后对该船主机海水冷却系统泄漏部位进行了及时修理,并清洗主机滑油舱,更换主机润滑油;同时检查修复了该主机摩擦副,迅速消除了破损部位故障和磨损隐患。

在这个柴油机润滑油监测实例中,通过油液光谱元素分析、铁谱谱图研究和精密水分分析,及时预报了柴油机的潜在故障,修复了故障部位,成功地避免了主机灾难性损坏,减少了设备的停机检修时间,节约了维修费用。由此可见,油液检测分析技术在船舶用柴油机故障诊断中发挥了重要的作用,并创造了巨大的经济效益和社会效益。