应用案例:利用铁谱技术监测摊铺机液压系统的磨损状况

利用铁谱技术对摊谱机的液压油进行了定期检测,取油样部位是液压振捣马达腔体的回油管;取油样周期为15个工作日左右。在1年的监测时间内,共采集了油液样品16份。

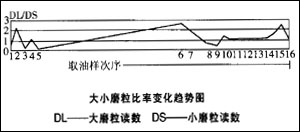

对液压油的检测读数的变化趋势见附图。

从铁谱定量分析的结果看,液压系统的磨损率较高,但在较短的时期内基本上达到了相对稳定的低磨损状态。

从油液样品中出现的磨粒类型及分布情况来看,该机器在监测运行前期的状况与其处于磨合阶段的磨损很类似,磨损率比较大,在加强对驾驶员的操作培训和对机器的维护管理后,磨损情况有了一定的改善。但在第5个监测周期以后,大小磨粒读数比率(DL/DS)巨高不下,而且在后期的油样中出现了个别尺寸比较大的铁磁性粘着擦伤颗粒,说明在一定时期内存在润滑不良的现象;铜合金疲劳颗粒的出现说明滑履已磨损;铝合金疲劳颗粒的增多和大尺寸切削颗粒的出现,说明液压马达轴套的铝锡合金瓦有了较重的磨损。

根据监测结果,我们对柱塞泵和液压马达进行了检修,实际拆检结果证实:柱塞泵有一个滑履磨损严重,已经堵塞了其润滑油孔,邻近几个柱塞的滑履磨损也比较严重;液压马达轴瓦的磨损相当严重。

为了对机器的磨损状态作出准确的判断,必须严格遵守监测取样注意事项。

(1)取样

取样部位、油样保存容器等都很重要。有一次为了运输方便,取样时用的是塑料瓶,结果分析油样时发现,部分油样出现了磨蚀现象,油液中有一些漂浮的团块,而且塑料瓶的内壁发黏,原因是塑料内的增塑剂等与油液发生了化学反映,因此这批油样就只好作废了。所以,取样瓶必须使用玻璃瓶。

(2)油样中的水分及其来源的辨别

在使用过程中,润滑油吸收环境中的水分是难免的。一般的润滑系统中允许<0.1%的水分存在,过多的水分会造成其润滑性能下降,因而加剧磨损、加速油品老化、使设备因腐蚀而生锈。

如何鉴别油中的水分含量呢?当将一滴油滴在加热至150℃左右的铁板上时,如果油滴飞溅或者咝咝作响,说明油中的含水量不低于0.25%;若噼啪作响,则油中的含水量大于1%(此时,油液会变成乳白色,应立即更换)。如果油样变红、大磨粒读数和小磨粒读数接近甚至相等、磨粒虽腐蚀但同一机器的下一批油样中的磨粒却没有磨蚀,则说明机器润滑系统中油液的含水量并不高,而且是取样过程中或者保存油样时进的水,不是机器油箱内积存的水。

(3)收集非磁性磨粒碎片

对于油液中的铝、铜等弱磁性有色金属磨粒和非磁性磨粒(如巴氏合金、橡胶密封件等),可在制备谱片时在样品油液中加入纳米级四氧化三铁颗粒和表面活性剂来收集,此时的油液稀释剂和固定剂宜选用四氯乙烯。液压油中的颗粒有很大一部分是氟橡胶密封件的碎片,只有利用磁流体的磁化作用才能沉积氟橡胶碎片,达到判断密封件状况的目的。这样,又扩大了铁谱分析技术的应用范围,为更准确的故障诊断提供了更多的依据。